倒装晶片的组装的回流焊接工艺

[09-12 18:50:01] 来源:http://www.88dzw.com PCB设计 阅读:8483次

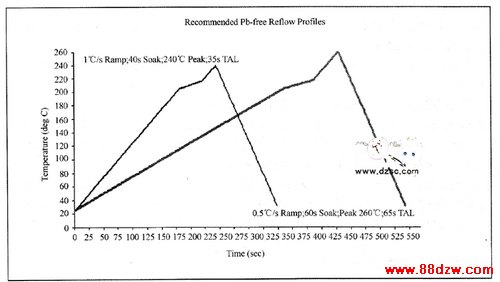

文章摘要:回流温度曲线形态有RSR(RampˉSoak-Ramp )(如图3所示)和DR(DirectRamp)两种,根据锡膏和助焊剂 的特性而定。RSR在以下情况下被应用得比较多:·板上元件较多而且差异很大;·需要减少焊点内空洞;·要求预热温度小于1.5°C/s时受限于产量和设备能力。图3 RSR形态的温度曲线DR温度曲线(如图4所示)有以下特点:·可以有比较小的升温速度(0.5~1.0°C/s);·适合厚度为1.6 mm或更薄的板上装配小的CSP、BGA、芯片和片状元件;图4 DR形态的温度曲线在元件封装工艺中或电路板上元件较少而且都是相同元件时,趋向应用DR形态的回流焊接温度曲线,可以获得 较高的

倒装晶片的组装的回流焊接工艺,标签:pcb培训,pcb是什么,pcb软件,http://www.88dzw.com回流温度曲线形态有RSR(RampˉSoak-Ramp )(如图3所示)和DR(DirectRamp)两种,根据锡膏和助焊剂 的特性而定。RSR在以下情况下被应用得比较多:

·板上元件较多而且差异很大;

·需要减少焊点内空洞;

·要求预热温度小于1.5°C/s时受限于产量和设备能力。

图3 RSR形态的温度曲线

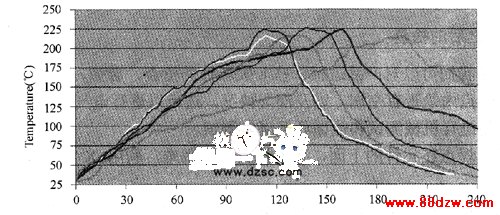

DR温度曲线(如图4所示)有以下特点:

·可以有比较小的升温速度(0.5~1.0°C/s);

·适合厚度为1.6 mm或更薄的板上装配小的CSP、BGA、芯片和片状元件;

图4 DR形态的温度曲线

在元件封装工艺中或电路板上元件较少而且都是相同元件时,趋向应用DR形态的回流焊接温度曲线,可以获得 较高的产量,焊接品质也可以满足要求。但不同产晶需要优化出对应的温度曲线,如图5所示。怎样进行温度曲 线的优化呢?需要了解在焊接各个阶段,如果焊接温度设置不当,可能会出现的问题,那么,我们就会有针对性 的来进行优化设置了。

图5 不同产品对应不同的温度曲线

一般从室温升高到助焊剂活化温度,升温速度要求小于2.5℃/s,太快的升温会对元件造成热冲击,除此之外, 还会导致助焊剂急剧挥发造成锡珠、锡塌和元仵“爆米花”等现象。比较小的升温更有利于减少电路板上的温度 差。

锡铅焊膏中助焊剂活化温度一般为120~150℃,无铅锡膏中助焊剂活化的温度较高,一般为150~200℃。在此 温度,助焊剂的活性被激发,清洁焊接面,去除焊接表面的氧化物,润湿焊接表面,防止焊接面在炉内的再次氧 化。如果设置的温度过高,助焊剂会急剧挥发,一部分甚至会分解,导致焊接面清洁润湿不良,或焊接面氧化, 焊接完后焊点内出现空洞。过低的温度设置会导致助焊活化时间不足,焊接表面的油污和氧化物不能完全去除, 导致焊接不良。另外,会有较多的助焊剂留在回流焊接阶段而导致焊点内过多的空洞。适当的助焊剂活化时间不仅可以很好的润湿焊接面,还可以降低焊点中的空洞。但是太长的活化时间反而会导致焊点内 空洞的急剧增加,原因是助焊剂在此阶段过度挥发,焊接面及焊料氧化,在回流阶段没有足够的助焊剂覆盖在熔 融的焊料金属表面,导致过多的氧化。所以在此温度下的时间需要细心的优化。

一般对于无铅工艺,助焊剂活化的时间为60~90 s,对于锡铅工艺,助焊剂活化时间为2.5~3 mln。

在回流焊接过程中,液相以上时间要适当,时间太短,焊点可能不完整,容易出现“冷焊”;时间太长,则会 有氧化的问题,焊点发黑无光泽,元件及电路板容易损坏,而且焊点内金属间化合物会过度生长。对于无铅工艺 ,控制液相以上时间在45~90 s,推荐为60 s。锡铅工艺,液相以上时间控制在60~75s,推荐为60 s。

回流的最高温度一般要求高于液相温度15~30℃,原则是在满足焊接要求的情况下,尽量使用较低的焊接温度 以降低由于高温引起的翘曲变形、焊点的氧化及控制金属间化合物在焊点内的过度生长。但太低的回流温度会导 致焊接不充分,或者焊料不能完全熔化,出现“冷焊”。太高的回流温度不仅带来产品的翘曲变形,焊点的氧化 ,还会损坏元件和基板,焊点内金属间化合物也会长得很大。

冷却速度在无铅工艺中已备受关注,原因是其影响焊点的微观结构和可靠性。比较慢的冷却速度,焊点内金属 间化合物尺寸会很大,同时锡的结晶颗粒也会比较粗,这些对焊点的可靠性都不利。而比较快的冷却速度有利于 减少焊点内金属间化合物的形成,锡晶颗粒也会比较细。但是快速的冷却会导致基板和元器件严重的翘曲变形。 所以,在优化此参数时需要平衡考虑。另外,在组装倒装晶片时,在强制热风回流炉设置中往往被忽略的一个参 数就是风扇的转速。太强的气流有时会将细小的元件吹跑,或导致元件便移。一般可以调整其转速在3 500转/min左右。

欢迎转载,信息来源www.88dzw.com(www.88dzw.com)

- 上一篇:贴片机转塔式结构优、缺点

《倒装晶片的组装的回流焊接工艺》相关文章

- › 倒装晶片的回流焊接及填料固化后的检查

- › 倒装晶片的非流动性底部填充工艺

- › 倒装晶片的底部填充工艺

- › 倒装晶片的组装焊接完成之后的检查

- › 倒装晶片的组装的回流焊接工艺

- › 倒装晶片的贴装工艺控制

- 在百度中搜索相关文章:倒装晶片的组装的回流焊接工艺

- 在谷歌中搜索相关文章:倒装晶片的组装的回流焊接工艺

- 在soso中搜索相关文章:倒装晶片的组装的回流焊接工艺

- 在搜狗中搜索相关文章:倒装晶片的组装的回流焊接工艺

当前位置:

当前位置: