PoP装配SMT工艺的的控制

[09-12 18:50:38] 来源:http://www.88dzw.com PCB设计 阅读:8748次

文章摘要:(1)元器件翘曲变形对装配良率的影响至为关键元器件翘曲变形导致在装配之后焊点开路,其翘曲变形既有来自元件在封装过程中的变形,也有因为回流 焊接过程中的高温引起的热变形。由于堆叠装配的元件很薄,底部元件甚至薄到0.3 mm,在封装过程中极易 产生变形。如图1所示。图1 元件翘曲变形示意图元件封装过程中产生变形最大是在进行模塑(封胶)之后,我们发现随着元件尺寸的增加,其变形量也会 增大。堆叠的两个元件,底部元件变形量会相对大一些。来自不同供应商的元器件其变形量也会不一样。如 图2和图3所示。之所以会产生翘曲变形是因为元器件中各种材料的弹性模量和热膨胀系数各不一样,如果所选用材料以上 特性差异越大,

PoP装配SMT工艺的的控制,标签:pcb培训,pcb是什么,pcb软件,http://www.88dzw.com(1)元器件翘曲变形对装配良率的影响至为关键

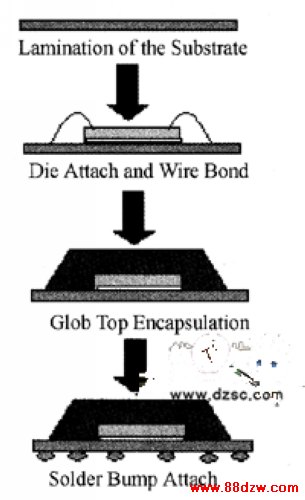

元器件翘曲变形导致在装配之后焊点开路,其翘曲变形既有来自元件在封装过程中的变形,也有因为回流 焊接过程中的高温引起的热变形。由于堆叠装配的元件很薄,底部元件甚至薄到0.3 mm,在封装过程中极易 产生变形。如图1所示。

图1 元件翘曲变形示意图

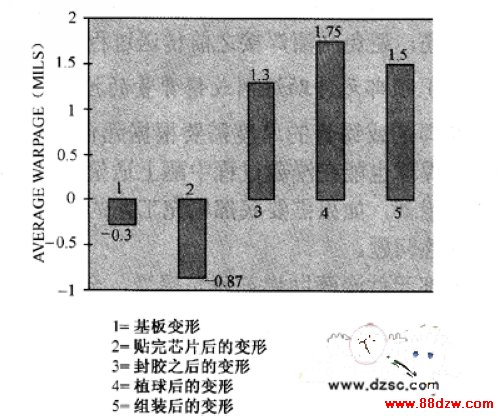

元件封装过程中产生变形最大是在进行模塑(封胶)之后,我们发现随着元件尺寸的增加,其变形量也会 增大。堆叠的两个元件,底部元件变形量会相对大一些。来自不同供应商的元器件其变形量也会不一样。如 图2和图3所示。

之所以会产生翘曲变形是因为元器件中各种材料的弹性模量和热膨胀系数各不一样,如果所选用材料以上 特性差异越大,再加上物理尺寸的影响(长宽厚),其变形就越明显。要保证较高的装配良率,对堆叠元件 的平整度要求很重要,要选择质量好的供应商。

(2)底部元件锡膏印刷工艺的控制

底部元件球间距是0.5 mm或0.4 mm的CSP,对于锡膏印刷是一个挑战,需要优化CB焊盘的设计,印刷钢网的开孔设计也需要仔细考虑。锡膏的选择也成为关键,往往会

图2 元器件封装/组装过程示意图 图3 元器件封装/组装过程翘曲变形分析示意图

有锡膏过量或不足的现象。对于精细间距的晶圆级CSP的锡膏印刷,应用合适的PCB及钢网设计加以良好的印 刷工艺控制,可以获得批量生产条件下高的装配良率。0.4 mm CSP的印刷可以选用type3,或type4,但 type4有时可能会出现连锡现象。市场上现在有type3和type4混合的一种锡膏,印刷效果不错。印刷工艺控 制注意以下几个方面:

·当印刷微间距的PCB时,要放慢印刷速度;

·选择最接近PCB板的刮刀,两边离PCB边缘有O.5″;

·锡膏在钢网上要形成良好的“滚动”,而不是“滑动”;

·锡膏滚动柱表面要相对光滑均匀,外形要中心对称:

·刮刀刮过后孔要被完全填充;

·刮刀刮过后钢网要很干净,没有锡膏留在后面;

·脱模后孔壁要没有锡膏或非常少的锡膏留在其上;

·脱模的速度极为关键,一般来说需要较低的脱模速度,如0.25~0.5 mm/s,但也有些锡膏要求快速脱模 ,需要仔细阅读技术说明:

·印刷时对基板平整的支撑一般都要求全板支撑,避免印锡不均匀的现象。

影响印刷品质的另一重要因素是印刷钢网的设计和制造:合适的宽深(厚)比或开孔面积比,孔壁是否光 滑整齐。对于0.4 mm CSP,印刷钢网推荐采用如下设计:

·钢网厚度5 mil,则方形孔为lO mil×10 mil,圆形孔的直径为11 mil;

- 上一篇:一体化模块贴片机

《PoP装配SMT工艺的的控制》相关文章

- › PoP装配SMT工艺的的控制

- 在百度中搜索相关文章:PoP装配SMT工艺的的控制

- 在谷歌中搜索相关文章:PoP装配SMT工艺的的控制

- 在soso中搜索相关文章:PoP装配SMT工艺的的控制

- 在搜狗中搜索相关文章:PoP装配SMT工艺的的控制

当前位置:

当前位置: