SMT无铅制程工艺要求及问题解决方案

[09-12 18:52:18] 来源:http://www.88dzw.com PCB设计 阅读:8852次

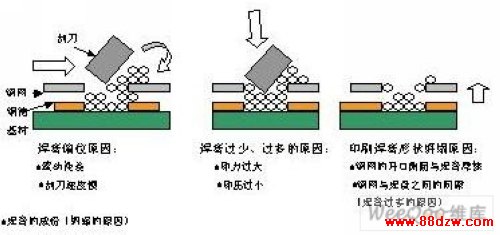

文章摘要:一、锡膏丝印工艺要求1、解冻、搅拌首先从冷藏库中取出锡膏解冻至少4小时,然后进行搅拌,搅拌时间为机械2分钟,人手3分钟,搅拌是为了使存放于库中的锡膏产生物理分离或因使用回收造成金属含量偏高使之还原,目前无铅锡膏Sn/Ag3.0/Cu0.5代替合金,比重为7.3,Sn63/Pb37合金比重为8.5因此无铅锡膏搅拌分离时间可以比含铅锡膏短。2、模板不锈钢激光开口,厚度80-150目(0.1-0.25mm)、铜及电铸Ni模析均可使用。3、刮刀硬质橡胶(聚胺甲酸酯刮刀)及不锈钢金属刮刀。4、刮刀速度\角度每秒2cm-12cm。(视PCB元器件大小和密度确定);角度:35-65℃。5、刮刀压力(图一)1

SMT无铅制程工艺要求及问题解决方案,标签:pcb培训,pcb是什么,pcb软件,http://www.88dzw.com一、锡膏丝印工艺要求

1、解冻、搅拌

首先从冷藏库中取出锡膏解冻至少4小时,然后进行搅拌,搅拌时间为机械2分钟,人手3分钟,搅拌是为了使存放于库中的锡膏产生物理分离或因使用回收造成金属含量偏高使之还原,目前无铅锡膏Sn/Ag3.0/Cu0.5代替合金,比重为7.3,Sn63/Pb37合金比重为8.5因此无铅锡膏搅拌分离时间可以比含铅锡膏短。

2、模板

不锈钢激光开口,厚度80-150目(0.1-0.25mm)、铜及电铸Ni模析均可使用。

3、刮刀

硬质橡胶(聚胺甲酸酯刮刀)及不锈钢金属刮刀。

4、刮刀速度\角度

每秒2cm-12cm。(视PCB元器件大小和密度确定);角度:35-65℃。

5、刮刀压力(图一)

1.0-2Kg/cm2 。

6、回流方式

适用于压缩空气、红外线以及气相回流等各种回流设备。

7、工艺要求

锡膏丝印工艺包括4个主要工序,分别为对位、充填、整平和释放。要把整个工作做好,在基板上有一定的要求。基板需够平,焊盘间尺寸准确和稳定,焊盘的设计应该配合丝印钢网,并有良好的基准点设计来协助自动定位对中,此外基板上的标签油印不能影响丝印部分,基板的设计必需方便丝印机的自动上下板,外型和厚度不能影响丝印时所需要的平整度等。

8、回流焊接工艺

回流焊接工艺是目前最常用的焊接技术,回流焊接工艺的关键在于调较设置温度曲线。温度曲线必需配合所采用的不同厂家的锡膏产品要求。

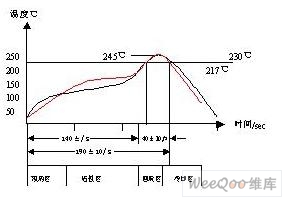

二、回流焊温度曲线

本文推荐的无铅回流焊优化工艺曲线说明(如图二):推荐的工艺曲线上的四个重要点:

1、预热区升温速度尽量慢一些(选择数值2-3℃/s),以便控制由锡膏的塌边而造成的焊点桥接、焊球等。

2、活性区要求必须在(45-90sec、120-160℃)范围内,以便控制PCB基板的温差及焊剂性能变化等因数而发生回流焊时的不良。

3、焊接的最高温度在230℃以上保持20-30sec,以保证焊接的湿润性。

4、冷却速度选择在-4℃/s。

回流温度曲线如下:(图二)

图二中红色曲线推荐对焊点亮度要求的客户

回流曲线湿度变化说明:

1、焊锡膏的焊剂在湿度升至100℃时开始熔化(开始进入活性时期),焊锡膏在活化区的主要作用是将被焊物表面的氧化层去掉,如果活性区的时间过长,焊剂会蒸发挥过快,也会造成焊点表面不光滑,有颗粒状。锡膏在熔点湿度以上(进入回流区)完全熔融的时间大约30-45秒,视该PCB厚度、元器件大小、密度来决定是否延长时间。

2、活性区的温度也可帮助PCB的元器件缓和吸收,使之大小元器件的温差变小,减少功能坏机产生。

3、进入回流炉的大小元器件的温差大约为11.4℃,所以,我们要减少它们差也是从活性区开始控制,最大限度可将温差减少到5-8℃。

4、无铅焊锡膏因考虑到其由多元合金组成,金属的冷却收缩时间不同,为了使焊点能够光亮,除了有其它方法外,快速降温是最有效的方法。

三、在回流焊中出现的缺陷及其解决方案

1、焊接缺陷分为主要缺陷、次要缺陷和表面缺陷:

a.主要缺陷导致产品的SMA功能失效。

b.次要缺陷是指焊点之间润湿尚好,SMA功能正常,但会影响产品的寿命。

c.表面缺陷是不影响产品的寿命和功能(通常以生产工艺、外观、来签别)。

2、问题形成及处理方案:

A.锡珠

原因:

在元器件贴装过和中,焊膏被置放于片式元件的引脚与焊盘之间,如果焊盘和元件引脚润湿不良(可焊性差),液态焊料会收缩而使焊缝不充分,所有焊料颗粒不能聚合成一个焊点。部分液态焊料会从焊缝流出,形成锡珠。

- 上一篇:设计PCB时防范ESD的方法

《SMT无铅制程工艺要求及问题解决方案》相关文章

- › SMT无铅制程工艺要求及问题解决方案

- 在百度中搜索相关文章:SMT无铅制程工艺要求及问题解决方案

- 在谷歌中搜索相关文章:SMT无铅制程工艺要求及问题解决方案

- 在soso中搜索相关文章:SMT无铅制程工艺要求及问题解决方案

- 在搜狗中搜索相关文章:SMT无铅制程工艺要求及问题解决方案

当前位置:

当前位置: