倒装晶片的底部填充工艺

[09-12 18:50:07] 来源:http://www.88dzw.com PCB设计 阅读:8681次

文章摘要:填充材料流动速度或填充的时间除了与其特性相关外,还于晶片尺寸大小,离板间隙以及填充材料对元件和基 板的润湿力相关。如果晶片尺寸较大而且离板间隙小,则填充完整需要的时间就长。填充材料对元件和基板的润 湿力差异太大,也会造成填充时间过长,而且可能会产生气泡。填料在元件底部流动的速度还与点胶的路径有关 系,在填料流动方向上阻碍多,如焊点和阻焊膜窗口等,会造成流动速度慢而且容易产生气泡。如图7、图8和图 9所示。图7 元件面积和流动时间的关系 图8 离板间隙与填充时间有关系图9 基板润温度与填充时间的关系好的点胶路径的安排可以获得非常好的流动效果,而且能降低填料中的气泡。如10和图11所示,路

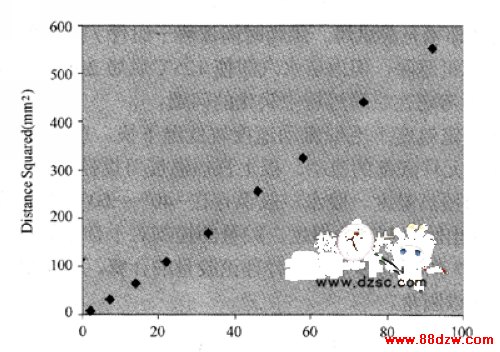

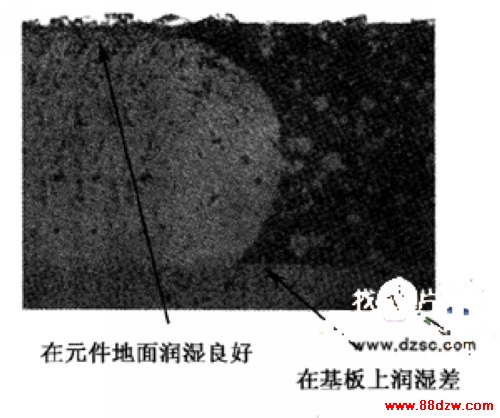

倒装晶片的底部填充工艺,标签:pcb培训,pcb是什么,pcb软件,http://www.88dzw.com填充材料流动速度或填充的时间除了与其特性相关外,还于晶片尺寸大小,离板间隙以及填充材料对元件和基 板的润湿力相关。如果晶片尺寸较大而且离板间隙小,则填充完整需要的时间就长。填充材料对元件和基板的润 湿力差异太大,也会造成填充时间过长,而且可能会产生气泡。填料在元件底部流动的速度还与点胶的路径有关 系,在填料流动方向上阻碍多,如焊点和阻焊膜窗口等,会造成流动速度慢而且容易产生气泡。如图7、图8和图 9所示。

图7 元件面积和流动时间的关系

图8 离板间隙与填充时间有关系

图9 基板润温度与填充时间的关系

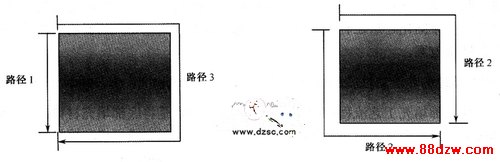

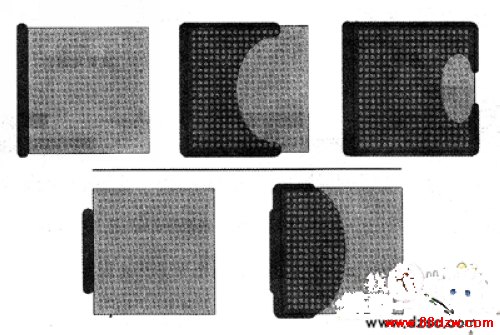

好的点胶路径的安排可以获得非常好的流动效果,而且能降低填料中的气泡。如10和图11所示,路径1(I型)和 路径2(L型)比较常用,应尽量避免使用路径3(U型),因为这种方框型的路径很容易将元件底部的空气封入填料中。即使选择路径1或2,也需要仔细优化画 线的长短和粗细。当画线太长时,会导致两侧部分流动快,而中间部分流动慢,最后将空气封入填料中。这时推 荐使用较短的粗线,在流动方向上让填料中间部分流动稍快,避免产生气泡。但此时需要考虑倒装晶片四周是否 有足够的点胶空间,可不可以避过靠得很近的其他元件。对于周围没有太多空间的情况,有时可以在同—边同一 位置画多道细线来解决。

图10 画线过长,两侧部分流动快导致空气被封入其中

图11 较短的画线,中间部分流动快,避免产生气泡

单路径有利于减少流动过程中卷入的气泡,但是完成填充的时问会长。如果焊盘处在阻焊膜长的窗口中,这时 应避免填料流动的方向与阻焊膜窗口的长度方向平行,因为在这种情况下,在填料流动过程中气泡很容易在阻焊 膜窗口内形成,如图12所示。

图12 填料流动过程中在阻焊膜窗口内形成气泡

填料的固化可以在回流炉或自动控制的烤箱中完成,需要控制加热的温度和时间。不同的底部填充材料需要的 加热温度和时间会不一样,温度比所要求的低或高出10'C会对可靠性产生非常显著的影响。温度太低,填料不 能完全固化;温度太高,则会带来氧化的问题。加热时间的偏差应该控制在所要求加热时间的⒛%以内,假如⒛ mln的圃化时间,16 min会太短,24 min则会太长。对于一些混合装配,产品上可能有一些热敏元件,长时间的 高温加热会对其造成伤害,这时工艺安排上需要考虑先进行底部填充,然后圃化,再装配那些热敏元件。可能一 些基板焊盘是采用OSP的表面处理方式,多次受热会导致焊盘氧化可焊性降低,如果固化之后还有其他SMT工艺, 则会产生相当大的影响,在氮气中完成固化是有效的解决方案。

欢迎转载,信息来源www.88dzw.com(www.88dzw.com)

- 上一篇:拱架式贴片机结构

《倒装晶片的底部填充工艺》相关文章

- › 倒装晶片的回流焊接及填料固化后的检查

- › 倒装晶片的非流动性底部填充工艺

- › 倒装晶片的底部填充工艺

- › 倒装晶片的组装焊接完成之后的检查

- › 倒装晶片的组装的回流焊接工艺

- › 倒装晶片的贴装工艺控制

- 在百度中搜索相关文章:倒装晶片的底部填充工艺

- 在谷歌中搜索相关文章:倒装晶片的底部填充工艺

- 在soso中搜索相关文章:倒装晶片的底部填充工艺

- 在搜狗中搜索相关文章:倒装晶片的底部填充工艺

当前位置:

当前位置: